Przemysł 4.0 to termin, który odnosi się do czwartej rewolucji przemysłowej, charakteryzującej się integracją nowoczesnych technologii w procesach produkcyjnych. W odróżnieniu od wcześniejszych etapów, takich jak mechanizacja czy automatyzacja, Przemysł 4.0 wprowadza inteligentne systemy, które są w stanie komunikować się ze sobą oraz podejmować decyzje na podstawie analizy danych w czasie rzeczywistym. Kluczowym elementem tej rewolucji jest Internet Rzeczy, który umożliwia połączenie maszyn, urządzeń i systemów informatycznych. Dzięki temu możliwe staje się zbieranie ogromnych ilości danych oraz ich analiza, co prowadzi do optymalizacji procesów produkcyjnych i zwiększenia efektywności. W kontekście Przemysłu 4.0 istotne są także technologie takie jak sztuczna inteligencja, uczenie maszynowe oraz robotyka, które pozwalają na automatyzację zadań oraz poprawę jakości produktów.

Jakie technologie są kluczowe w Przemyśle 4.0

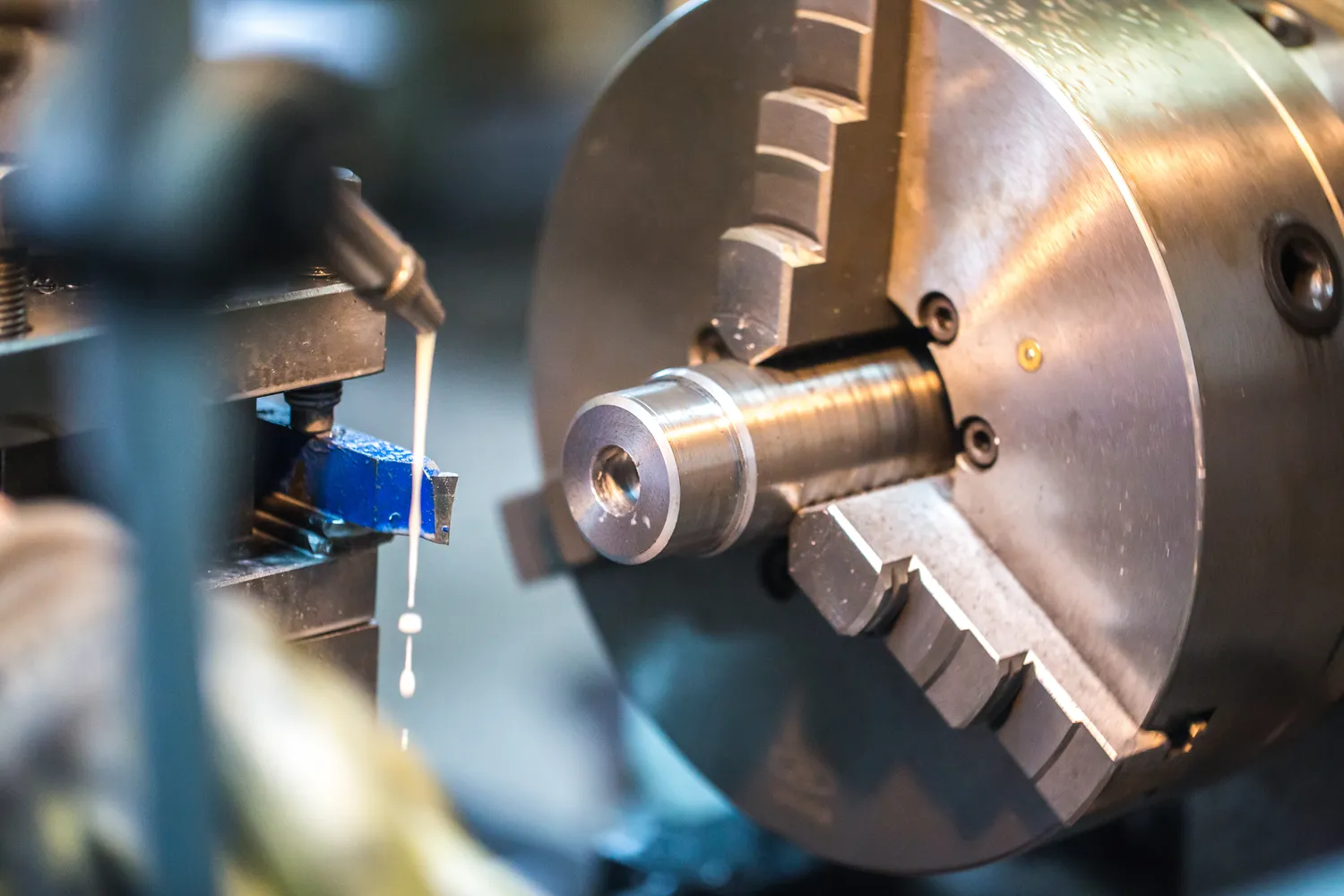

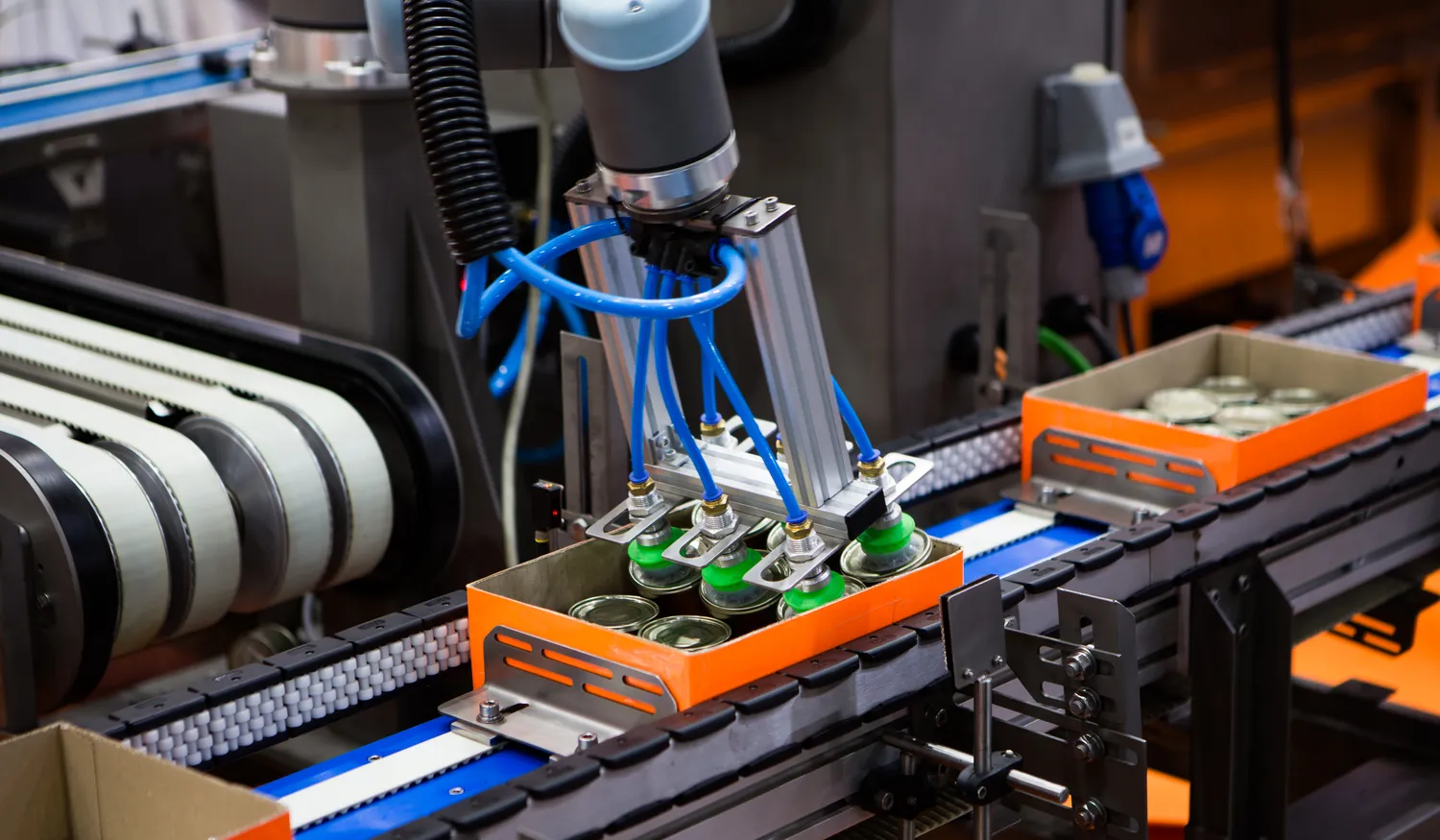

W kontekście Przemysłu 4.0 wyróżnia się kilka kluczowych technologii, które mają fundamentalne znaczenie dla transformacji procesów produkcyjnych. Po pierwsze, Internet Rzeczy (IoT) odgrywa centralną rolę w tworzeniu sieci połączonych urządzeń, które mogą wymieniać dane i współpracować ze sobą. Dzięki IoT maszyny są w stanie monitorować swoje działanie oraz przesyłać informacje o ewentualnych awariach czy potrzebach konserwacyjnych. Kolejną istotną technologią jest sztuczna inteligencja, która umożliwia analizę dużych zbiorów danych oraz podejmowanie decyzji na podstawie algorytmów uczenia maszynowego. To pozwala na przewidywanie trendów rynkowych oraz optymalizację procesów produkcyjnych. Robotyka również odgrywa kluczową rolę w Przemyśle 4.0, umożliwiając automatyzację powtarzalnych zadań oraz zwiększenie wydajności linii produkcyjnych.

Jakie korzyści przynosi wdrożenie Przemysłu 4.0

Wdrożenie Przemysłu 4.0 przynosi szereg korzyści dla przedsiębiorstw oraz całej gospodarki. Przede wszystkim zwiększa efektywność procesów produkcyjnych poprzez automatyzację i optymalizację działań, co prowadzi do redukcji kosztów operacyjnych. Dzięki zastosowaniu nowoczesnych technologii możliwe jest szybsze reagowanie na zmiany popytu oraz dostosowywanie produkcji do aktualnych potrzeb rynku. Kolejną korzyścią jest poprawa jakości produktów dzięki zastosowaniu zaawansowanych systemów monitorowania i kontroli jakości w czasie rzeczywistym. W rezultacie przedsiębiorstwa mogą oferować lepsze produkty, co przekłada się na większą satysfakcję klientów i lojalność wobec marki. Warto również zwrócić uwagę na możliwość personalizacji produktów, która staje się coraz bardziej popularna wśród konsumentów.

Jakie wyzwania niesie ze sobą Przemysł 4.0

Przemysł 4.0 wiąże się nie tylko z korzyściami, ale także z szeregiem wyzwań, które muszą być rozwiązane przez przedsiębiorstwa pragnące wdrożyć nowoczesne technologie w swoich procesach produkcyjnych. Jednym z głównych problemów jest konieczność inwestycji w infrastrukturę technologiczną oraz szkolenia pracowników, aby mogli oni efektywnie korzystać z nowych narzędzi i systemów. Wiele firm boryka się z brakiem odpowiednich umiejętności wśród kadry pracowniczej, co może hamować proces transformacji cyfrowej. Ponadto bezpieczeństwo danych staje się kluczowym zagadnieniem w erze Przemysłu 4.0, ponieważ połączenie różnych urządzeń i systemów zwiększa ryzyko cyberataków oraz utraty poufnych informacji. Firmy muszą zainwestować w odpowiednie zabezpieczenia oraz procedury ochrony danych osobowych i przemysłowych.

Jakie są przykłady zastosowania Przemysłu 4.0 w różnych branżach

Przemysł 4.0 znajduje zastosowanie w wielu branżach, przekształcając tradycyjne modele biznesowe i wprowadzając innowacyjne rozwiązania. W sektorze motoryzacyjnym, na przykład, producenci korzystają z inteligentnych fabryk, które wykorzystują roboty do montażu pojazdów oraz systemy IoT do monitorowania wydajności maszyn. Dzięki tym technologiom możliwe jest szybsze wprowadzanie nowych modeli na rynek oraz lepsza kontrola jakości produkcji. W branży spożywczej Przemysł 4.0 umożliwia ścisłe monitorowanie procesów produkcyjnych, co przekłada się na zwiększenie bezpieczeństwa żywności oraz optymalizację zużycia surowców. Systemy analityczne pozwalają na przewidywanie trendów konsumenckich i dostosowywanie oferty do zmieniających się potrzeb rynku. W sektorze zdrowia technologia ta również odgrywa kluczową rolę, umożliwiając zdalne monitorowanie pacjentów oraz automatyzację procesów administracyjnych w placówkach medycznych. Dzięki zastosowaniu sztucznej inteligencji lekarze mogą szybciej diagnozować choroby oraz dostosowywać terapie do indywidualnych potrzeb pacjentów.

Jakie umiejętności są potrzebne w erze Przemysłu 4.0

W obliczu transformacji związanej z Przemysłem 4.0, rynek pracy wymaga od pracowników nowych umiejętności i kompetencji. Kluczowe staje się zrozumienie technologii cyfrowych oraz umiejętność ich wykorzystywania w codziennej pracy. Pracownicy powinni być zaznajomieni z obsługą systemów IoT, analizy danych oraz sztucznej inteligencji, aby móc efektywnie współpracować z nowoczesnymi narzędziami produkcyjnymi. Ponadto umiejętności miękkie, takie jak zdolność do pracy w zespole, kreatywność czy elastyczność, stają się równie ważne, ponieważ współpraca między ludźmi a maszynami będzie kluczowa dla sukcesu przedsiębiorstw w nowej rzeczywistości. Warto także zwrócić uwagę na znaczenie ciągłego kształcenia i rozwoju zawodowego, ponieważ technologia zmienia się w szybkim tempie, a pracownicy muszą być gotowi do adaptacji do nowych warunków.

Jakie są przyszłe kierunki rozwoju Przemysłu 4.0

Przemysł 4.0 jest dynamicznie rozwijającym się obszarem, który nieustannie ewoluuje pod wpływem postępu technologicznego oraz zmieniających się potrzeb rynku. W przyszłości możemy spodziewać się dalszego wzrostu znaczenia sztucznej inteligencji i uczenia maszynowego, które będą odgrywać kluczową rolę w automatyzacji procesów oraz podejmowaniu decyzji na podstawie analizy danych. Rozwój technologii blockchain może również wpłynąć na sposób zarządzania łańcuchami dostaw, zapewniając większą przejrzystość i bezpieczeństwo transakcji. Z kolei rozwój technologii 5G umożliwi szybszą komunikację między urządzeniami IoT, co przyczyni się do jeszcze większej integracji systemów produkcyjnych i poprawy efektywności operacyjnej. Warto również zauważyć rosnące zainteresowanie zrównoważonym rozwojem i ekologicznymi rozwiązaniami w przemyśle, co może prowadzić do wdrożenia bardziej efektywnych procesów produkcyjnych oraz ograniczenia negatywnego wpływu na środowisko naturalne.

Jakie są różnice między Przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi

Przemysł 4.0 różni się od wcześniejszych rewolucji przemysłowych pod wieloma względami, zarówno technologicznymi, jak i społecznymi. Pierwsza rewolucja przemysłowa opierała się głównie na mechanizacji produkcji za pomocą maszyn parowych, co znacznie zwiększyło wydajność pracy rąk ludzkich. Druga rewolucja przyniosła elektryczność i liniową produkcję masową, co umożliwiło dalszą automatyzację procesów produkcyjnych, ale nadal opierała się na ludzkiej interwencji w wielu aspektach produkcji. Trzecia rewolucja przemysłowa to era cyfryzacji i automatyzacji z wykorzystaniem komputerów i technologii informacyjnych; jednakże maszyny nadal działały głównie jako narzędzia wspierające ludzi w pracy. W przeciwieństwie do tego Przemysł 4.0 stawia na pełną integrację systemów cyfrowych z fizycznymi procesami produkcyjnymi poprzez zastosowanie IoT oraz sztucznej inteligencji, co prowadzi do autonomicznych systemów zdolnych do samodzielnego podejmowania decyzji na podstawie analizy danych w czasie rzeczywistym.

Jakie są najważniejsze trendy związane z Przemysłem 4.0

W kontekście Przemysłu 4.0 można wyróżnić kilka kluczowych trendów, które będą miały istotny wpływ na przyszłość produkcji i zarządzania przedsiębiorstwami. Pierwszym z nich jest rosnąca automatyzacja procesów dzięki zastosowaniu robotyzacji oraz sztucznej inteligencji, co pozwoli na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Kolejnym istotnym trendem jest personalizacja produktów i usług zgodnie z indywidualnymi potrzebami klientów; dzięki elastycznym liniom produkcyjnym firmy będą mogły dostosowywać swoje wyroby do specyficznych wymagań rynkowych. Trendem zauważalnym w ostatnich latach jest także wzrost znaczenia analizy danych oraz big data; przedsiębiorstwa zaczynają wykorzystywać zaawansowane algorytmy analityczne do przewidywania trendów rynkowych oraz optymalizacji swoich działań operacyjnych.

Jakie są perspektywy dla małych i średnich przedsiębiorstw w kontekście Przemysłu 4.0

Małe i średnie przedsiębiorstwa (MŚP) mają szansę na znaczący rozwój dzięki wdrożeniu rozwiązań związanych z Przemysłem 4.0, mimo że często borykają się z ograniczeniami finansowymi i brakiem zasobów technologicznych w porównaniu do dużych korporacji. Kluczowym aspektem dla MŚP jest możliwość wykorzystania chmurowych rozwiązań technologicznych, które pozwalają na dostęp do zaawansowanych narzędzi analitycznych bez potrzeby inwestycji w kosztowną infrastrukturę IT. Dzięki temu MŚP mogą analizować dane dotyczące swoich klientów oraz optymalizować procesy produkcyjne bez konieczności ponoszenia dużych kosztów początkowych. Dodatkowo MŚP mają możliwość szybkiego reagowania na zmiany rynkowe dzięki elastycznym modelom biznesowym; mogą łatwo dostosowywać swoje oferty produktowe do aktualnych potrzeb klientów lub eksperymentować z nowymi rozwiązaniami technologicznymi bez długotrwałych procedur decyzyjnych charakterystycznych dla dużych organizacji.