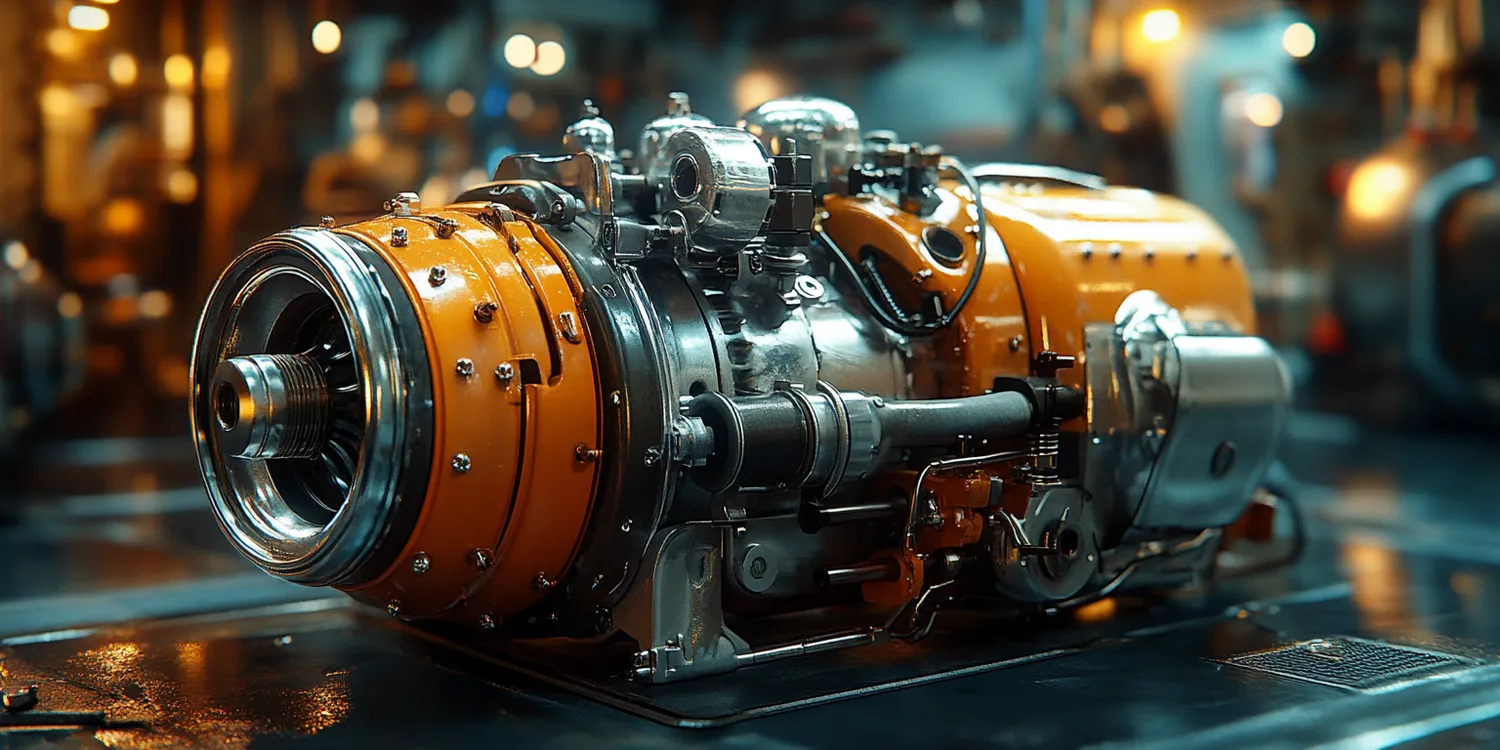

Budowa maszyn roboczych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności należy zwrócić uwagę na konstrukcję mechaniczną, która stanowi podstawę każdej maszyny. Elementy takie jak ramy, osie czy łożyska muszą być odpowiednio zaprojektowane, aby zapewnić stabilność oraz wytrzymałość całej konstrukcji. Kolejnym istotnym aspektem jest napęd, który może być mechaniczny, hydrauliczny lub elektryczny. Wybór odpowiedniego systemu napędowego ma ogromne znaczenie dla efektywności pracy maszyny. Również układ sterowania odgrywa kluczową rolę w budowie maszyn roboczych, umożliwiając precyzyjne zarządzanie ich działaniem. Warto również wspomnieć o systemach bezpieczeństwa, które są niezbędne do ochrony operatorów oraz otoczenia przed ewentualnymi zagrożeniami.

Jakie materiały są najczęściej wykorzystywane w budowie maszyn roboczych

W budowie maszyn roboczych kluczową rolę odgrywają materiały, które wpływają na trwałość oraz wydajność urządzeń. Najczęściej stosowanym materiałem jest stal, która charakteryzuje się wysoką wytrzymałością i odpornością na uszkodzenia mechaniczne. Stal nierdzewna jest również popularna w aplikacjach wymagających odporności na korozję, co jest szczególnie istotne w trudnych warunkach atmosferycznych. W przypadku maszyn roboczych, które muszą być lekkie i jednocześnie wytrzymałe, coraz częściej wykorzystuje się materiały kompozytowe oraz aluminium. Te ostatnie cechują się niską wagą przy zachowaniu odpowiedniej sztywności i wytrzymałości. Ponadto, w nowoczesnych maszynach często stosuje się tworzywa sztuczne, które mogą być używane w różnych komponentach, takich jak obudowy czy elementy uszczelniające.

Jakie są nowoczesne technologie w budowie maszyn roboczych

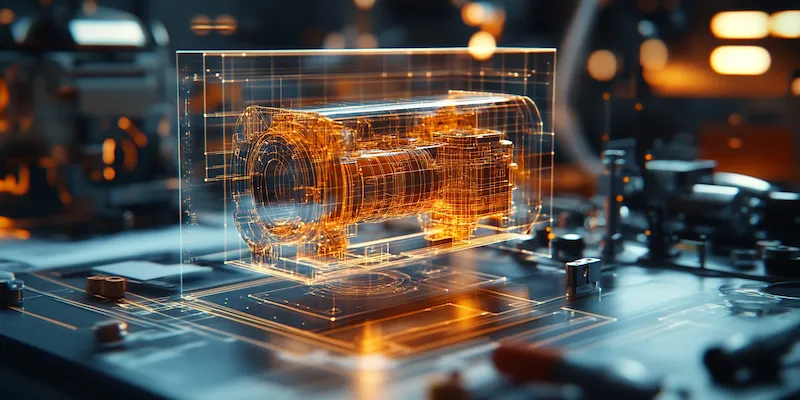

Nowoczesne technologie mają ogromny wpływ na proces budowy maszyn roboczych i ich późniejsze funkcjonowanie. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. Dzięki zastosowaniu robotów przemysłowych możliwe jest precyzyjne wykonywanie skomplikowanych operacji montażowych oraz obróbczych. Kolejnym istotnym aspektem jest wykorzystanie technologii cyfrowych, takich jak modelowanie 3D czy symulacje komputerowe, które umożliwiają projektowanie bardziej zaawansowanych i efektywnych rozwiązań. Internet rzeczy (IoT) także znajduje zastosowanie w budowie maszyn roboczych, pozwalając na zbieranie danych o ich pracy oraz monitorowanie stanu technicznego w czasie rzeczywistym. To z kolei umożliwia szybsze diagnozowanie problemów oraz planowanie konserwacji.

Jakie są zastosowania maszyn roboczych w różnych branżach

Maszyny robocze znajdują szerokie zastosowanie w wielu branżach przemysłowych i usługowych. W sektorze budowlanym wykorzystywane są do wykonywania prac ziemnych, transportu materiałów oraz montażu konstrukcji. Koparki, ładowarki czy dźwigi to tylko niektóre z przykładów maszyn roboczych używanych w tej dziedzinie. W przemyśle produkcyjnym maszyny te pełnią kluczową rolę w automatyzacji procesów produkcyjnych, co pozwala na zwiększenie wydajności i redukcję kosztów. Przykładem mogą być linie montażowe czy maszyny CNC do obróbki metali i tworzyw sztucznych. W rolnictwie maszyny robocze ułatwiają prace związane z uprawą roli oraz zbiorami plonów, a ciągniki i kombajny stanowią podstawowe narzędzia pracy rolników.

Jakie są kluczowe wyzwania w budowie maszyn roboczych

Budowa maszyn roboczych wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonywać na każdym etapie projektowania i produkcji. Jednym z głównych problemów jest konieczność dostosowania maszyn do zmieniających się norm i przepisów dotyczących bezpieczeństwa oraz ochrony środowiska. W miarę jak technologia się rozwija, pojawiają się nowe regulacje, które mogą wymagać modyfikacji istniejących konstrukcji lub całkowicie nowych rozwiązań. Kolejnym istotnym wyzwaniem jest rosnąca konkurencja na rynku, co zmusza producentów do ciągłego doskonalenia swoich produktów oraz obniżania kosztów produkcji. Wysoka jakość i innowacyjność stają się kluczowymi czynnikami, które decydują o sukcesie na rynku. Również integracja nowoczesnych technologii, takich jak sztuczna inteligencja czy automatyzacja, może być skomplikowana i wymaga odpowiednich inwestycji oraz przeszkolenia personelu.

Jakie są przyszłe kierunki rozwoju maszyn roboczych

Przyszłość budowy maszyn roboczych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynkowym. Jednym z najważniejszych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych oraz wprowadzenie robotyzacji do coraz większej liczby branż. Dzięki temu możliwe będzie zwiększenie efektywności pracy oraz redukcja kosztów operacyjnych. W kontekście zrównoważonego rozwoju, producenci maszyn roboczych będą musieli zwrócić szczególną uwagę na ekologiczne aspekty swojej działalności. Oznacza to poszukiwanie bardziej energooszczędnych rozwiązań oraz materiałów przyjaznych dla środowiska, co może wpłynąć na projektowanie nowych modeli maszyn. Warto również zauważyć rosnącą rolę technologii cyfrowych, takich jak big data czy analiza danych w czasie rzeczywistym, które pozwolą na lepsze monitorowanie wydajności maszyn oraz przewidywanie awarii. Te innowacje mogą przyczynić się do poprawy jakości usług oraz zwiększenia satysfakcji klientów.

Jakie są kluczowe aspekty konserwacji maszyn roboczych

Konserwacja maszyn roboczych jest niezbędnym elementem zapewniającym ich długotrwałe i efektywne działanie. Kluczowym aspektem jest regularne przeprowadzanie przeglądów technicznych, które pozwalają na wczesne wykrywanie potencjalnych usterek oraz zapobieganie poważniejszym awariom. W ramach konserwacji należy również dbać o odpowiednie smarowanie ruchomych części maszyny, co znacząco wpływa na ich żywotność oraz wydajność pracy. Ważne jest także monitorowanie stanu podzespołów eksploatacyjnych, takich jak filtry czy paski napędowe, które wymagają regularnej wymiany. W przypadku bardziej skomplikowanych systemów warto zastosować technologie diagnostyczne, które umożliwiają bieżące śledzenie parametrów pracy maszyny i identyfikację problemów jeszcze przed ich wystąpieniem. Dobrze zorganizowany system konserwacji nie tylko zwiększa bezpieczeństwo operatorów, ale także przyczynia się do obniżenia kosztów eksploatacji poprzez minimalizację przestojów związanych z awariami.

Jakie są różnice między różnymi typami maszyn roboczych

Maszyny robocze można podzielić na wiele kategorii w zależności od ich zastosowania oraz konstrukcji. Na przykład maszyny budowlane obejmują takie urządzenia jak koparki, ładowarki czy dźwigi, które służą do wykonywania prac ziemnych oraz transportu materiałów budowlanych. Z kolei maszyny przemysłowe to urządzenia wykorzystywane w procesach produkcyjnych, takie jak prasy hydrauliczne czy obrabiarki CNC. Różnice te dotyczą nie tylko funkcji, ale także konstrukcji i technologii użytych do ich budowy. Na przykład maszyny budowlane często muszą radzić sobie z trudnymi warunkami terenowymi i dużymi obciążeniami, dlatego ich konstrukcja jest znacznie bardziej wytrzymała niż w przypadku maszyn przemysłowych, które operują głównie w kontrolowanych warunkach fabrycznych. Ponadto różne typy maszyn mogą mieć różne źródła napędu – niektóre korzystają z energii elektrycznej, inne z hydrauliki lub spalinowych silników.

Jakie są najważniejsze trendy w projektowaniu maszyn roboczych

Projektowanie maszyn roboczych ewoluuje wraz z postępem technologicznym oraz zmieniającymi się potrzebami rynku. Jednym z najważniejszych trendów jest dążenie do zwiększenia efektywności energetycznej urządzeń poprzez zastosowanie nowoczesnych napędów oraz systemów zarządzania energią. Producenci coraz częściej inwestują w technologie pozwalające na optymalizację zużycia energii podczas pracy maszyn, co przekłada się na niższe koszty eksploatacji i mniejszy wpływ na środowisko naturalne. Również ergonomia staje się kluczowym aspektem projektowania – maszyny powinny być dostosowane do potrzeb operatorów pod kątem komfortu użytkowania oraz bezpieczeństwa pracy. Innowacyjne rozwiązania obejmują także zastosowanie zaawansowanych systemów monitorowania i diagnostyki stanu technicznego urządzeń, co pozwala na szybsze reagowanie na ewentualne problemy oraz planowanie konserwacji. Trendem jest również modularność konstrukcji maszyn roboczych, co umożliwia łatwiejszą wymianę komponentów oraz dostosowywanie urządzeń do specyficznych potrzeb użytkowników.

Jakie są kluczowe aspekty bezpieczeństwa w budowie maszyn roboczych

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas budowy maszyn roboczych. Projektanci muszą brać pod uwagę różnorodne zagrożenia, jakie mogą wystąpić w trakcie eksploatacji urządzeń. W pierwszej kolejności istotne jest zastosowanie odpowiednich materiałów oraz technologii, które zapewnią stabilność i wytrzymałość konstrukcji. Elementy takie jak osłony, blokady czy systemy awaryjnego zatrzymania powinny być integralną częścią każdej maszyny roboczej. Również ergonomiczne projektowanie stanowisk pracy ma kluczowe znaczenie dla bezpieczeństwa operatorów. Ważne jest, aby maszyny były łatwe w obsłudze i nie stwarzały ryzyka kontuzji. Regularne szkolenia dla pracowników dotyczące zasad bezpiecznej obsługi maszyn oraz procedur awaryjnych są niezbędne do minimalizacji ryzyka wypadków.